|

设计目的:

建立硅的具有高分散和密实夹杂物的浇铸高硅铝合金的工艺过程和设备。

工艺简介:

该工艺以淬火硬化铸造的方法为基础。其实质在于,除最初的皮层外,浇铸则直接在淬火槽里硬化。这就能从实质上加快硅晶体的结晶速度,改变其薄层到密实式的形态学。在过程开始阶段,受水冷却金属的形状构成了厚度为5-8毫米最初的浇铸皮层。然后 ,取出毛坯并放到淬火槽—进行非铸型硬化。此外,往淬火槽里浇入一份新的熔体并形成下一个浇铸。所以该工艺的浇铸过程具有高生产率循环性的特征。此工艺仅是靠铸型的填充时间和淬火槽内形成毛坯最初皮层的持续的时间来决定。这种浇铸法容易对机械化及自动化产生影响。目前,正进行着机械的铸造实验的设计和使用淬火硬化铸造的方法制取高硅铝合金研制工艺的设备。

运用工艺的试验:

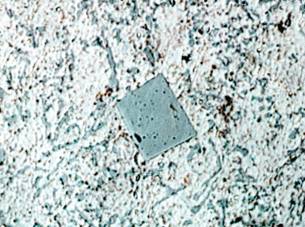

现在,该工艺正处于研制的初始阶段—实验研究阶段。淬火硬化铸造的方法已能够制取直径为45毫米及长度为200毫米的高硅铝合金AlSi18Cu1,5的铸件。因而,熔体的结晶速率相对大些,用于捣碎相位组成合金的变性剂不能采用。使用金相学分析的方法确定,铸件,除厚度达3毫米的外表区以外,拥有均质的结构。硅的原始结晶体均衡地排列在带有3-8毫米细度锭料的全部截面上。硅的低共熔结晶体为密实的并保持有平均为0,4-0,8毫米的尺寸(见图1)。

图1直径为45毫米的合金(AlSi18Cu1,5, х 3000)铸件的微观结构

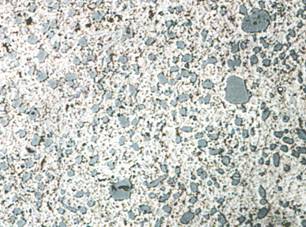

铸造坯件在500℃温度下经受了4小时的正规化试验。在这种条件下低共熔硅轻松地变换成细度为1,5-2,5毫米(见图2)的球状结晶体。

图2 直径为45毫米的合金(AlSi18Cu1,5, х 2000)铸件在500℃温度下经受了4小时的正规化试验后的微观结构

就这样,用淬火硬化铸造法能制取具有毫微结构共晶点硅的高硅铝合金。

与现今的工艺比较:

该工艺能提取更价廉和较高分散度的高硅铝合金铸件而不必使用对生态有害的变性剂。目前,已研制成的工艺是世界上唯一的能提取具有毫微结构共晶点硅的铸造坯件。

能应用的领域:

1、机器制造业– 为制取含高机械,耐磨和减磨特性的铸件,如加速发动机的冲压活塞坯料。

2、在其它技术领域,即必须使用具有罕见的物理力学性质的毫微结构材料领域。

研制的历史:

铸件过程的工艺研究开始于2002年并在实验室的条件下运用金相学和热图解分析法进行科研工作。按照试制设备设计开展工作。

科技水平:

世界上无类似设备。

研制人建议:

1、我们准备就该工艺的工业试制问题共同地进行科研工作。该工艺包括创建铸造机和铸造的工艺过程。

2、该项目的价值取决于合作的方式,制成坯料的品类,可能变化的价格从100000到200000美元之间。

|